1975年鞍山鋼鐵公司、本溪鋼鐵公(gōng)司的1700熱連軋機組自動化所需的20MN(2000tf)測壓儀標定問題(tí)迫在眉睫(jié);七(qī)機部(bù)大(dà)型火(huǒ)箭推力的(de)測量也需要標定1000tf 以上的力傳感器。因此(cǐ)冶金部和七機部分別要求國家標準計(jì)量(liàng)局建立2000tf標準測力機。造船、建築、原子能發電(diàn)、海洋石油開采等行業,也有此需要。

1975年10月,國家標準計量局在京召(zhào)開專(zhuān)題會(huì)議,討論大力值標準的建立問題,到會的有一機部、冶金(jīn)部、六機部、七機部、國家建委(wěi)、工程兵等代表。

根據會議討論精神,一機(jī)部、冶金部、國(guó)家標(biāo)準計量局於1976年(nián)5月2日聯合給國家計劃委員會發(fā)文,題為《關於(yú)解決軋鋼自動化中測壓儀標定問題的報告》。文中第(dì)一次正式提出要建立“2000tf~3000tf 液壓式(shì)標準測力機”。

1977年4月15日國(guó)家計(jì)委以(77)計生字86號文,複“關於軋鋼自動化(huà)中測(cè)壓儀標(biāo)定問題的報告”。原則同意,並指出“建立大力值標準測試能力,是關係到獨立自主、自力更生地(dì)發展我國社會主義經濟和(hé)國防建設的一項重要(yào)任務。”

1977年國家(jiā)計委將研製(zhì)“2000tf液壓式標準測(cè)力機” 列入國家重大項目計劃。

赴PTB考察

研製“2000tf液壓式(shì)標準測力機”(以下簡稱“2000tf測力機”)的任務,由(yóu)中國計量科學研(yán)究院(以下(xià)簡稱“中國計量院”)承擔,1978年由我和施昌(chāng)彥等組成課題組。同(tóng)年9月,我和施昌彥到德國聯邦物理技術研究院(PTB)考察1650tf標準測力機,由PTB測力室主任(rèn)彼得斯博士接待。當時世界上最大的液壓式標準測力機正在工作,主機非常雄(xióng)偉,結構非常複雜。但(dàn)操作時有測力機的加荷砝碼撞擊聲,到(dào)高壓時,液(yè)壓(yā)波動度很大。

彼得斯博士介(jiè)紹:“這台設備由MAN公司製造。從1961年開始(shǐ)研究,原來是單缸結構,由(yóu)於油缸尺寸過大,製造時達不到設計(jì)的準(zhǔn)確度要求,結(jié)果(guǒ)失敗了。1965年改用4缸並聯結構,於1969年完成設計。1971年在MAN公司進行初步試(shì)車後,即運到PTB安裝,至(zhì)1973年調試完畢,前後經曆13年。此後又對(duì)液壓及電控係統進行改進,目前仍在做提高準確度、性能等工作。”

這次考(kǎo)察收獲很大,對我們(men)的設計思路有很大的啟迪,同時留下極深刻的(de)印象。像(xiàng)原西德(dé)這樣(yàng)技術、工業都為第一流的發達國家,建造這樣一台設備,尚花了這麽長的時間,這麽大的精力。我國的科技、工業實力(lì)那時比(bǐ)他們差得多了,卻(què)要建造比他們更大的測力機,其困(kùn)難可想而知。但我們沒有被困難(nán)嚇倒,知難而進。

大膽創新

在進行技術方案構思時,我們從原理上進行(háng)創新。

液(yè)壓式(shì)測(cè)力機(jī)大油缸很長的原因是由於(yú)采用了“動壓潤滑(huá)原理”的結果。全世界液壓式測力(lì)機都采用這種原理。

關鍵時(shí)刻,我(wǒ)們想到了科(kē)學上的逆向思維,即由“動”變“靜”,就是不采用“動壓潤滑(huá)原理”,改為采用(yòng)“靜壓潤滑原理”,這是一個大膽的設想和創新(xīn),它導致了這項研(yán)究工作不僅研(yán)究成功而且達到國際領先水平。它開辟了建立液壓式測力機的另一條途徑。但在測力機中采用靜壓潤滑原理,能否保證(zhèng)工(gōng)作(zuò)活塞與大油缸之間不產生機械摩擦(cā)?這是關鍵,必須獲得證實才能采用。當時,靜壓(yā)潤滑(huá)技術在機床上已獲得(dé)應(yīng)用,國內研究靜壓潤滑技術(shù)的權威機構之一是廣州機床研究所。我們專程去(qù)請教,他們也說不準,因(yīn)為用於測力機,世界上沒有這種先例。為此,我們(men)必須自己進行(háng)模擬試驗,取得切實可行的證明,才可(kě)進行技術設計。這樣,必須要有(yǒu)承製廠的配合,才能進行模擬試驗。

落(luò)實承製廠

選擇一個合適的(de)承製廠(chǎng),是順利研製2000tf測力機的必要條件。我們選擇了上海重型機床廠(chǎng)(以下簡稱“上重(chóng)廠”),因為他們生產過500tf測力機,質量好,有經驗,上海的(de)協作(zuò)條件好。但從1977年12月起,我一直與一機部、上海機電一局、上重廠(chǎng)聯(lián)係,由於上重廠不願承擔(dān),所以(yǐ)前後談了8次,均未成功。

1979年7月,一機部擬(nǐ)把這項任務下達到青海重型機床廠(以下簡稱“青(qīng)重廠”),青重廠也願意接受。8月我們去青重廠實地考(kǎo)察(chá),認為青重廠的加工條件雖比上重廠好,但缺乏經驗,更重(chóng)要的是協作條件差,將來有不少困難。

從青重(chóng)廠回來後,我又去上重廠聯係,上重廠藉(jiè)口準備與西(xī)德合作生產機床為(wéi)由,加以拒絕。

在這種情況下,同(tóng)年10月15日,一機部發文致青海省機械局,由青重廠試製生產2000tf標準測力機。

1980年8月,我們再度到青重廠考察,並商談研製費用、模擬試(shì)驗等事項。了解到青重廠周圍不僅沒(méi)有協作條件,也不具備做模擬試驗條件,要價又太(tài)高,總之不適合承製(zhì)。

回京後,我向國家計量總局匯(huì)報去青重廠的情況,並建議繼(jì)續爭取上重廠承擔,有的領導表示這(zhè)有困難,因為青重廠試製已(yǐ)是定下來的事,最後白景中局(jú)長表了態:“讓老蔡再去試一試吧! ”所以9月(yuè)、10月我兩次(cì)去上重廠,第一次,他們表示“尚需研究”;第二次又明確拒絕。

至此,已(yǐ)是山重水複疑(yí)無路,隻待柳暗花明(míng)又一(yī)村。

老天不負有心人,在這關鍵時刻,奇跡出(chū)現了,上重廠換了新的黨委書(shū)記(jì),1980年(nián)11月下旬,我找新的書記(jì)商(shāng)談。他深明(míng)大義,說:“既然國家(jiā)這麽需要(yào),我們同意承擔。”廠長呂江、總工田澤也表示同意,這時一貫堅決反對的副廠長(zhǎng)也默認了。

1981年2月1日,我和田澤(zé)分(fèn)別代表中國計(jì)量院和(hé)上重廠(chǎng)簽訂了“關於(yú)研製2000tf標準測力(lì)機的協議”。至(zhì)此承製廠(chǎng)落實了。

1981年4月下旬,我們與國家科委辦理了“科技三項費用專項合同”。合(hé)同(tóng)編號為439。這個項目(mù)正式列入國家重大科研(yán)項目。

該合同(tóng)的研製經費(fèi)共300萬。至此,研製經費也落實了(le)。

1981年6月,中國計量(liàng)院賠償青重(chóng)廠經費,與青重廠關係到此為(wéi)止。

模擬試驗

1981年3月31日,我與上重廠簽訂(dìng)了“2000tf標準測力機工作缸塞(sāi)係統模擬試驗任務書”。

中國計量院(yuàn)的500tf測力機還在上重廠的裝配車(chē)間內(nèi),這給做模擬(nǐ)試驗創(chuàng)造了(le)最好的(de)條件。我們就在這(zhè)台測力機上進行模擬試驗。模擬試驗的工作油缸(gāng)、工作活塞的(de)內外徑尺(chǐ)寸(cùn)與(yǔ)500tf測力機的工作(zuò)缸塞基本一致。

1981年(nián)12月模擬試驗結束。

模(mó)擬試驗不僅(jǐn)證明靜壓潤滑可行,而且計量(liàng)性能(néng)比動壓潤滑有了大幅度提高。

通過模擬試驗,同時(shí)取得了各項設計(jì)參數,這是本研究課題一個最重大的突破。

接著,課題組於1982年2月完成了技術設計。

施工設計

為(wéi)了使施工設計的圖紙更切合上重廠(chǎng)的實際,我們與上重廠成立了一個聯合施工設計技術組,設(shè)計地(dì)點在上重廠地下室。明確設計由中國計量院負責,廠方(fāng)派出(chū)人員的工作由院方(fāng)安排。

1982年3月,課題組蔡正平、施昌彥、李振民、周宏、易本忠、沈京全部去上重廠。上重廠派出金仁法、章富元(yuán)、陶仁法、沈利、袁金如。

我國從1981年8月起,計量單位製采用了國際單(dān)位製,力的單位改為牛頓(N),所以2000tf(2000噸力)標準測力機改為:20MN(20兆牛)標準測力(lì)機。

經過一年努力,於1983年4月完成了(le)施工設(shè)計。

赴日本考察

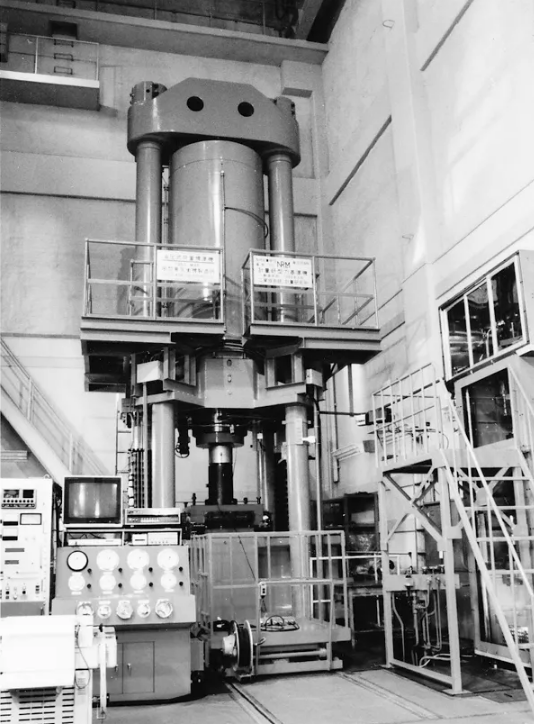

1984年9月,我到日本參加國際會議並到日本計量研究所參觀當時世界上最大的20MN 標準測力機(見圖1)。這台設(shè)備當時沒有運轉,隻能參觀外表。這台測力機在1977年立項,到1982年建成,該機采用了傳統的單缸結構和動壓潤滑原理,所以大油缸長度(dù)為3.5m,主(zhǔ)機高約12m,僅能(néng)做壓向力檢定。這台測力機耗資9億日元。

曲折的(de)試製過程

從1985年開始,進入加工階段。加工過程涉及南(nán)京(jīng)汽輪電機廠、上海江(jiāng)南(nán)造船廠、上海汽(qì)輪機廠、上海造紙機械廠、上海機床廠、上海重型機器廠、上海球墨鑄(zhù)鐵廠(chǎng)、北京重型機器廠、洛陽軸承廠、杭州汽輪機廠等10餘個(gè)大廠的協作。

1985年1月27日,大(dà)油缸在南京汽輪電機廠加工時,發現其內孔(kǒng)壁麵有(yǒu)大小不勻的白斑和(hé)黑斑,經專家分析,認為是由(yóu)於鍛造時鋼錠(dìng)冒口切除太少,及鑄造時合金元素未充分熔化而嚴重(chóng)偏析所致。這(zhè)樣嚴重的質量事故,理(lǐ)應報廢。但由於大油缸加工周期最長,費用最大,又無備件,下(xià)不了決心報廢,隻能繼續進行加工。大(dà)油(yóu)缸最後一道是珩磨工序,由於(yú)找不(bú)到珩(héng)磨協作廠,這道工序也未(wèi)進行。這樣直接導致了大油缸與大活塞組裝(zhuāng)時,發生了極為嚴重(chóng)的(de)事故。

1987年6月下旬,當大油缸與大活塞進行組裝時,發生了缸塞卡死的重大事故。我接到電(diàn)報後,速赴上重廠,見大家情緒(xù)低(dī)落,很多人認為這下(xià)完了,研製失敗了。這是研製過程中最困難、最黑暗的階段,必須采取正確的(de)態(tài)度和思想(xiǎng),咬著牙,挺過去。首先要研究如何(hé)把大活塞從大油缸(gāng)中取出(chū),當時有兩(liǎng)種意見: 一種是活塞向下壓出(chū);一種是活塞向上頂出。上重(chóng)廠請我拍板,我決定采用(yòng)“上頂”的辦法,當油壓加到62kgf/cm2時,才取出活塞。根據活塞、油缸的傷勢,如采(cǎi)用“下(xià)壓”法,活塞根本取不出來,這樣麻煩就太大了。

8月31日召開專題會議,研究大油缸塞卡死事件,廠方以副廠長為首11人參加,院方我和李振民2人。會(huì)議(yì)開始時氣(qì)氛(fēn)緊張(zhāng),廠方(fāng)一致把矛頭指向(xiàng)我方(fāng),認為選材不當所致。實際上是由於大(dà)油缸(gāng)該報廢(fèi)而沒有報廢所致。這時指責誰的(de)責任,隻能加劇廠、院雙方的對立,對以後的工作進展非(fēi)常不利。我提議:“當前(qián)最主要的是團結一致,恢複信心,采取切實可行的補救措施。”會後成立了修複小(xiǎo)組,研(yán)究出妥善的解決辦法(fǎ)。

1988年12月,修複(fù)後的大活塞與大油缸成功地進行組裝(見圖2),取(qǔ)得了突破性進(jìn)展。

圖2 修複後大(dà)活塞(sāi)與大油缸進行組裝

1989年5月,零件均加工好了,進行整機裝配,9月整(zhěng)機裝好,進行機、電(diàn)、液聯機調試,一切正常,9月20日進行22MN 滿(mǎn)負(fù)荷試驗,運轉正常,這意味(wèi)著這項(xiàng)研究成果基本上已經研製成功。

匯報會

這時,上重廠廠長對我說:“到目前為止,300萬經費已用(yòng)完,廠裏已(yǐ)墊(diàn)資,至(zhì)少要增加80萬費用。”這一點我很理解,費用確實不夠(gòu),我建議:“先開一次匯報會,邀請(qǐng)國家(jiā)科委等有關領導來現場看20MN測力機進(jìn)展情況,當他們看到成功在(zài)望時,增資問題自然可以商(shāng)量。”廠長同意我的意見。

主要意見如下(xià):

1.主(zhǔ)要技術指標均優(yōu)於合同要求

力值不確定(dìng)度優於±0.01%(合同要求±0.05~±0.1%);力值變動度優於0.01% ( 合同要求0.05% ~0.1%);靈敏限優於0.002%(合同要求0.02%);液壓波動(dòng)度5分鍾優(yōu)於0.005%(合同無此要求)。

本文刊發於《中國計(jì)量》雜誌2014年第2期

作者:原國家計量局總工程(chéng)師 蔡正平

歡迎訂購新中國計量(liàng)史

《新中國計量史》可做為政府計量行政管理部門,計量檢定、校準和測(cè)試實驗室管理人員,以及行業計量管理人員學習(xí)新中國計量曆史,提(tí)高計量素養的必備案頭書。

聯(lián)係人:

吳慶濤:13520045771(微信),(010)64224980,QQ:1901537050

王 澎:15010256278(微信),(010)64225597,QQ:897822398

馬 靖:13521354231(微信(xìn)),(010)64480185,QQ:491332989

訂單下載:《新中國計量史》訂單